拋丸強化技術的應用能夠(gòu)有效改(gǎi)善、提高汽車部件的抗疲勞壽命和耐腐蝕性能。目(mù)前,全球很多汽車廠商和零部件製造商都已經將拋丸強化載入標準(zhǔn)的生產工藝流程中,同期,強化設(shè)備與其(qí)他製造設備一樣也漸漸形成了完整的現代製造(zào)流水(shuǐ)線。

隨著拋丸(wán)機技(jì)術的不(bú)斷發展,漸漸地(dì)汽車製造領域用於改善和提高汽車關鍵(jiàn)部件的抗疲勞壽命越來越成為人們關注的(de)重點,並且在車輛設計的初期就對其進(jìn)行了充分考慮和重(chóng)視。目(mù)前,大部分發動機零件(jiàn)都是用到噴/拋丸強化的技術和工藝,包括:曲軸(去氧化皮(pí)和強化)、連杆(強化)、傳動齒輪和其他軸類零件,齒圈、活塞、太陽齒、行星齒以及板簧圓簧等。大量的汽車零部件,無(wú)論是鑄/鍛件、壓鑄件,還是機械切削件、焊接件都(dōu)需要利用不同類型的噴/拋設備進行表(biǎo)麵處理,如去除(chú)氧化皮、去除毛刺、清理砂粒和清理其他(tā)表麵雜質。

有確鑿的數據證明:通過噴/拋丸強化的,能夠讓板簧的抗疲勞壽命延長600%左右(yòu),傳動齒輪的抗疲勞壽命能夠延長至1500%,曲軸(zhóu)的抗疲勞壽(shòu)命延長至少900%以上(shàng)。能夠有效的對零部件的抗疲勞性能和耐腐蝕(shí)性(xìng)能進行提高,使使用壽命和安全性大大增加。拋丸機依靠噴/拋丸技術,使零件設計地(dì)更加輕(qīng)巧,一些因(yīn)工藝規格不達(dá)標的而不(bú)得不(bú)使用昂貴材質的零件現在也可(kě)替換使用低(dī)價格材料,甚至通過噴/拋丸能夠達到同等甚至更好的性能標準。

曲軸製造流程中做用到的拋丸(wán)清理技術:

作為製造(zào)流程的一(yī)個環節,經過熱處理之後的曲(qǔ)軸需要使用拋丸清理技術用(yòng)來去(qù)除表(biǎo)麵的(de)熱氧化皮。曲軸被放置於旋轉輥輪上,滾動時,曲軸的表麵被充(chōng)分曝露在多個(gè)拋頭拋射出的彈丸下(xià),多角度的丸粒衝擊將曲軸的外表麵徹底清理(lǐ)。

曲(qǔ)軸的尺寸(cùn)大小決定著(zhe)選(xuǎn)用拋丸機(jī)的類型,對於較大的(de)發動機上,曲軸尺寸大小能夠達到φ762mm、長6096mm,曲軸置放於安裝在台車上的一組(zǔ)滾輪間。客戶根據自己車間的實際情況來選擇固定(dìng)拋頭,既可以讓台車在拋頭(tóu)下進行移動,也可以固定台車,移動上方的拋頭。無(wú)論選擇哪一種方式,安(ān)放在滾(gǔn)輪(lún)間的曲軸(zhóu)是一直不停地在旋轉,確保各個表麵都能充分地接受拋丸清理。

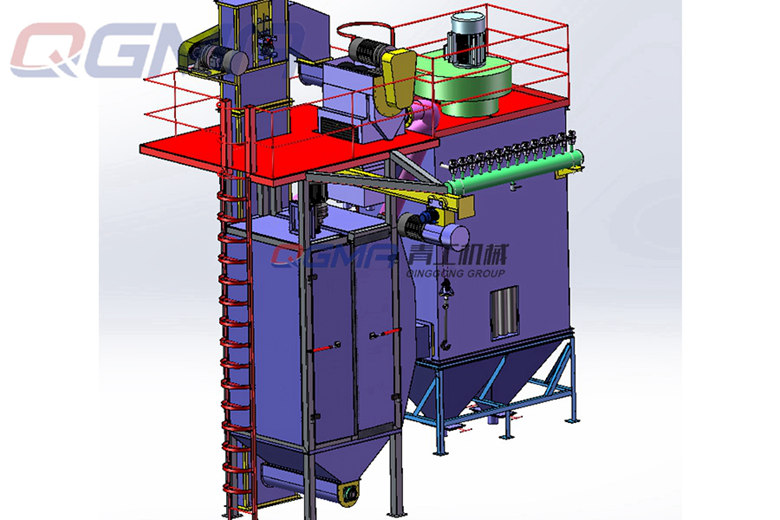

至於小一些的曲軸,如φ152~203mm、長914mm,通常是利用吊鉤式拋丸機拋丸清理。曲軸懸掛在吊鉤上,然後經懸鏈的轉動送入安裝有(yǒu)多個拋頭的(de)拋丸室體(tǐ)內,進行拋丸清理。吊鉤在(zài)拋丸室裏360°旋轉,曲軸表麵(miàn)在高速丸流下被清理。其清理速度能夠到達250件/h,且清理效果非常好。

鉤.jpg)